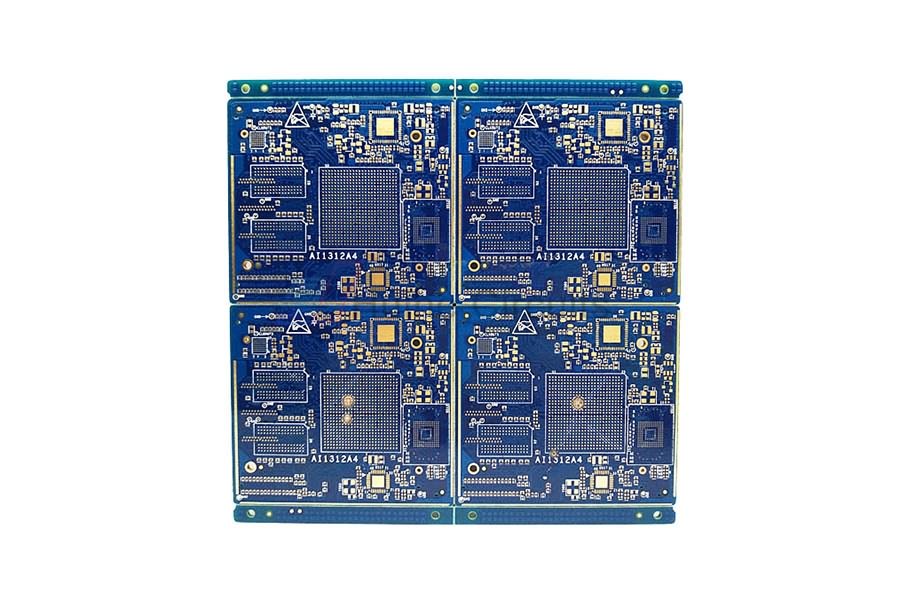

PCB مس سنگین کنترل امپدانس 4 لایه ENIG

اقدامات احتیاطی برای طراحی مهندسی PCB مس سنگین

با توسعه فن آوری الکترونیکی، حجم PCB بیشتر و کوچکتر می شود، چگالی بیشتر و بیشتر می شود، و لایه های PCB افزایش می یابد، بنابراین، نیاز به PCB در طرح یکپارچه، توانایی ضد تداخل، فرآیند و تقاضای ساخت بالاتر است. و بالاتر، از آنجایی که محتوای طراحی مهندسی بسیار زیاد است، عمدتاً برای تولید PCB مس سنگین، کارایی صنایع دستی و قابلیت اطمینان طراحی مهندسی محصول، نیاز به آشنایی با استاندارد طراحی و برآورده کردن الزامات فرآیند تولید، طراحی شده است. محصول به آرامی

1. بهبود یکنواختی و تقارن لایه داخلی مس

(1) با توجه به اثر سوپرپوزیشن لایه داخلی لحیم کاری و محدودیت جریان رزین، PCB مس سنگین در ناحیه ای با نرخ مس باقیمانده بالا ضخیم تر از ناحیه ای با نرخ مس باقیمانده کم پس از ورقه ورقه شدن است و در نتیجه ناهموار می شود. ضخامت صفحه و تأثیرگذاری بر وصله و مونتاژ بعدی.

(2) از آنجایی که PCB مس سنگین ضخیم است، CTE مس با سطح زیرین تفاوت زیادی دارد و تفاوت تغییر شکل پس از فشار و گرما زیاد است.لایه داخلی توزیع مس متقارن نیست و تاب برداشتن محصول به راحتی رخ می دهد.

مشکلات فوق نیاز به بهبود در طراحی محصول دارند تا جایی که ممکن است بر عملکرد و عملکرد محصول تاثیری نداشته باشد، لایه داخلی منطقه عاری از مس.طراحی نقطه مسی و بلوک مسی، یا تغییر سطح مسی بزرگ به نقطه مسی، مسیریابی را بهینه می کند، چگالی آن را یکنواخت، سازگاری خوب می کند، طرح کلی تخته را متقارن و زیبا می کند.

2. نرخ باقیمانده مس لایه داخلی را بهبود بخشید

با افزایش ضخامت مس، شکاف خط عمیق تر می شود.در مورد نرخ باقیمانده مس یکسان، مقدار پر شدن رزین باید افزایش یابد، بنابراین لازم است از چندین ورق نیمه پخت برای پرکردن چسب استفاده شود.هنگامی که رزین کمتر باشد، به راحتی منجر به عدم لمینیت چسب و یکنواختی ضخامت صفحه می شود.

میزان کم مس باقیمانده نیاز به مقدار زیادی رزین برای پر کردن دارد و تحرک رزین محدود است.تحت تأثیر فشار، ضخامت لایه دی الکتریک بین سطح ورق مس، سطح خط و سطح زیرلایه تفاوت زیادی دارد (ضخامت لایه دی الکتریک بین خطوط نازکترین است) که به راحتی منجر به شکست HI-POT

بنابراین، نرخ باقیمانده مس باید تا حد امکان در طراحی مهندسی PCB مس سنگین بهبود یابد تا نیاز به پر کردن چسب کاهش یابد، خطر اطمینان ناشی از نارضایتی پر شدن چسب و لایه متوسط نازک کاهش یابد.به عنوان مثال، نقاط مسی و طرح بلوک مسی در منطقه بدون مس گذاشته می شوند.

3. عرض خطوط و فاصله خطوط را افزایش دهید

برای PCB های مسی سنگین، افزایش فاصله عرض خطوط نه تنها به کاهش دشواری پردازش اچ کمک می کند، بلکه پیشرفت زیادی در پر کردن چسب چند لایه دارد.پر کردن پارچه الیاف شیشه با فاصله کم کمتر و پرکننده پارچه فیبر شیشه با فاصله زیاد بیشتر است.فاصله زیاد می تواند فشار پر کردن چسب خالص را کاهش دهد.

4. طراحی پد لایه داخلی را بهینه کنید

برای PCB مس سنگین، به دلیل اینکه ضخامت مس ضخیم است، به علاوه برهم نهی لایه ها، مس در ضخامت زیادی قرار گرفته است، هنگام حفاری، اصطکاک ابزار مته در تخته برای مدت طولانی برای تولید سایش مته آسان است. ، و سپس بر کیفیت دیوار سوراخ تأثیر می گذارد و بیشتر بر قابلیت اطمینان محصول تأثیر می گذارد.بنابراین در مرحله طراحی، لایه داخلی لنت های غیر کاربردی باید تا حد امکان کمتر طراحی شود و بیش از 4 لایه توصیه نمی شود.

اگر طراحی اجازه می دهد، پدهای لایه داخلی باید تا حد امکان بزرگ طراحی شوند.لنت های کوچک باعث ایجاد تنش بیشتر در فرآیند حفاری می شوند و سرعت انتقال حرارت در فرآیند پردازش سریع است که به راحتی منجر به ترک های زاویه مسی در لنت ها می شود.فاصله بین پد مستقل لایه داخلی و دیواره سوراخ را تا جایی که طرح اجازه می دهد افزایش دهید.این می تواند فاصله ایمن موثر بین مس سوراخ و لنت لایه داخلی را افزایش دهد و مشکلات ناشی از کیفیت دیواره سوراخ را کاهش دهد، مانند میکرو کوتاه، خرابی CAF و غیره.